新产品开发项目的成本管理

1 概述 面对愈演愈烈的市场竞争环境,制造型企业不仅要做对产品,而且要做好做精产品。然而, 供应环境越来越复杂,采购成本难以控制; 产品定价缺少成本分析依据; 企业缺少对成本构成明细的管理,成本一直变化,难以追踪; 研发阶段缺少采购介入,目标成本难以控制; 原材料价格波动、汇率波动、模具分摊对采购价格的影响难以量化; 产品设计、试制阶段,零部件的成本控制与定价阶段的目标脱节; 批产阶段,产品的BOM与物料价格都在变化,难以准确计算产品的实际成本。 以上这些情况的存在严重削减了企业产品的市场竞争力,而这些因素又无一例外的与企业的成本管理水平相关,因此,建立有效的成本管理体系已经成为当代企业管理中不可或缺的任务之一。它要求充分动员和组织企业全体人员,在保证产品质量的前提下,对企业生产经营过程的各个环节进行科学合理的管理,力求以最小生产耗费取得最大的生产成果。 这里探讨的成本管理属于管理会计范畴,不同于财务会计,财务会计的重点在于向股东和税务部门报告企业的财务状况和营运状况,而管理会计则主要是对企业的管理层提供信息,作为企业内部各部门进行决策的依据,其没有标准的模式,也不受会计准则的约束。 一般情况下,成本管理主要包括成本预测、成本决策、成本计划、成本核算、成本控制、成本分析以及成本考核等职能。 2 成本管理存在的误区 成本管理的好坏对一家企业的运营影响非常大,一般来讲,我国的大多数制造型企业对成本管理都有着自己的理解,以及相应的管理模式,这些通常是企业在长期的管理实践中摸索出来的一套方法,在某些领域确实有着非常强的专业性和实用性,但同时由于这些方法产生于某些特定的时间和环境,对成本管理缺乏统一的宏观的考虑,或多或少存在着一些应用上的误区,而这些误区也成为企业发展壮大的绊脚石。 (1)一味以降低成本为目标,造成成本管理与企业战略脱节: 片面的追求降低成本,往往会形成短期效应,即短时间来看企业成本确实降低了,利润提高了,但由于没有充分考虑产品的竞争能力,缺乏有效的成本效益分析,将会损害企业的长期发展,例如大幅度的降低成本通常会同时降低产品的质量,未来会出现大量的质量投诉,甚至会影响企业的信誉;一味的降低成本从一个侧面也体现出企业对产品的定位出现了问题,市场上产品的同质化现象严重,产品面临着即将被淘汰的境遇;而通过对供应商的简单压价来降低成本,也常常会破坏企业与供应商之间的合作关系。 (2)成本管理的基础工作不到位,给企业的成本分析、成本决策等带来困难: 成本分析与成本决策不是拍脑袋工程,它依赖于企业管理的历史数据和基础数据,例如零部件成本台账,这些数据是企业成本管理工作长期积累的结果。然而这些成本信息分散在不同的位置或者介质中,是多数企业管理的常态。由于缺乏一套能够反映采购模式和财务分析模式的组织方式,导致企业难以获得真实、可靠、充分的基础数据,最终做出一些不当甚至错误的决策。 (3)成本分析体系不完善,未能进行成本的全过程控制: 企业在成本管理中往往只注重生产成本的管理,而忽视了其他方面的成本分析与研究,成本分析体系不完善,例如注重事后核算成本而忽视事前的成本计划,注重成本计划执行情况分析而忽视成本效益分析等。造成这一现象的原因,通常是由于缺少全过程的BOM来支持成本分析,特别是在研发阶段,使得成本分析成为一个粗放式的估算,缺乏实际的参考意义。片面的成本管理由于人为放大了局部管理可能产生的影响,往往会得到1+1<2的效果,甚至出现零和或是负效应。 (4)成本考核未完全落实到位,难以有效的提升企业效益: 成本考核未落实到位首先是因为没有进行成本责任中心管理,缺乏一套责任预算、责任核算和责任分析的管理体系,容易造成成本管理大锅饭,出了问题无法追溯,企业效益更加无从谈起。 (5)企业不重视“隐没成本”,导致“隐没成本”成为企业发展的绊脚石: 企业的成本管理工作的重点往往放在表面分析上,在一些容易被抓住和容易看得见的成本费用上,对那些不容易抓住和不容易被看见的成本的降低,企业则很少考虑。事实上,那些隐藏在背后不容易被我们发现的成本,在企业中是普遍存在的,由于大家习以为常,认为它们是“合理”的,就默认它们存在的地位。而这些“隐没成本”给企业带来的影响日积月累,是可怕的,甚至是致命的。 3 成本管理的核心要素 企业要避免陷入成本管理的误区,首先需要构建一套完整的成本管理体系,与企业战略目标相适应,从统一的全局的视角来看待成本全程管理的要求,然后再根据企业的组织结构和资源配置情况落实成本管理的各项细节工作。 按照成本全程管理的要求,以成本发生和应用的阶段进行分类,可将成本分为目标成本、产品定价和实际成本。 (1)目标成本: 对于产品成本来说,其主要部分在设计阶段就确定下来了,为了能够更好的控制成本,首先需要转变过去事后核算成本的模式为事前制定目标成本。 目标成本通常由成本控制人员基于设计、工艺等条件进行估算,它的制定不考虑销售策略,但是需要满足: 当原材料、设计和工艺条件发生变化时,可以调整目标成本; 目标价格在流转到下游部门前要经过相应的审批。 而目标成本加上目标利润,即形成目标价格。 (2)产品定价: 产品定价与目标成本是双向的影响关系:产品定价由销售在审核通过的目标价格基础上进行制作,同时由于销售策略的影响而发生的额外的降价有可能需要修改设计,以致影响目标成本。对产品定价的管理需要考虑以下一些内容: 可以调整产品定价结构,例如将全部或者部分投资分摊在产品的单价上; 默认情况下,报价在总价上要高于目标价格。如果在客户谈判过程中遇到需要报价低于目标价格,那么可以:调整目标价格,重新制定报价;以低于目标价格的金额报价,需要获得相应的审批。 (3)实际成本: 管理实际成本是成本管理的一项基础工作,它的管理颗粒度的粗细直接影响到企业成本管理的质量。企业需要根据自身的实际情况选择合适的成本管理粒度,再进行实际成本的核算。 在新产品的开发过程中,以最新版审核通过的目标成本作为标杆来跟踪和控制实际成本,以实现成本控制计划。 有了目标成本、产品定价以及实际成本,就可以计算项目绩效并进行盈利分析,即 项目绩效=目标成本—实际成本; 盈利=产品定价—实际成本。 然后再根据成本分析的结果,总结成本管理的得失,完善成本考核的机制,做出有效的成本决策。 无论是目标成本、实际成本,还是产品定价,将其落到实处,可以发现都是由投资成本和产品成本构成,这实际上是按照成本的性质进行的分类。 (1)投资成本: 传统项目管理中的成本管理指的是项目过程中的各项投资和花费,包含工装模具、设备、人力等,我们把这部分统称为“项目投资成本”。 (2)产品成本: 考虑到新产品开发项目过程对产品的售价、成本和预期利润起到决定性作用,因此产品成本管理也成为了项目管理过程中的重要部分,我们把这部分称为“产品成本”。 综上所述,完整的成本管理方案不但要考虑企业目标成本的制定、实际成本的核算、面向客户的报价以及这三者之间的相互关系,以满足成本全程管理的要求,而且还要能够落实成本的细项工作,按照某种合理的划分方式计算企业的投资成本和产品成本。 4 成本管理解决方案 针对制造型企业核心业务管理提出了一揽子信息化解决方案,构建了iP2企业级应用平台,旨在帮助企业应对在产品开发过程中存在的困惑,而成本管理解决方案则是其中一个非常重要的组成部分。 成本管理解决方案帮助企业构建精细化成本分析模型,为产品进行盈利分析以及产品面向成本的设计提供全面的数据支持。 在售前或规划期,基于成本要素,快速计算产品的预估成本;…

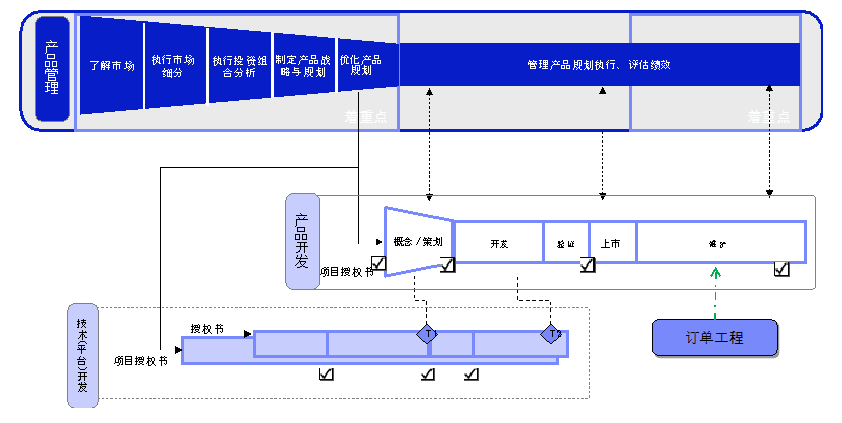

图一:IPD高级流程框架(来自IBM IPD说明材料)

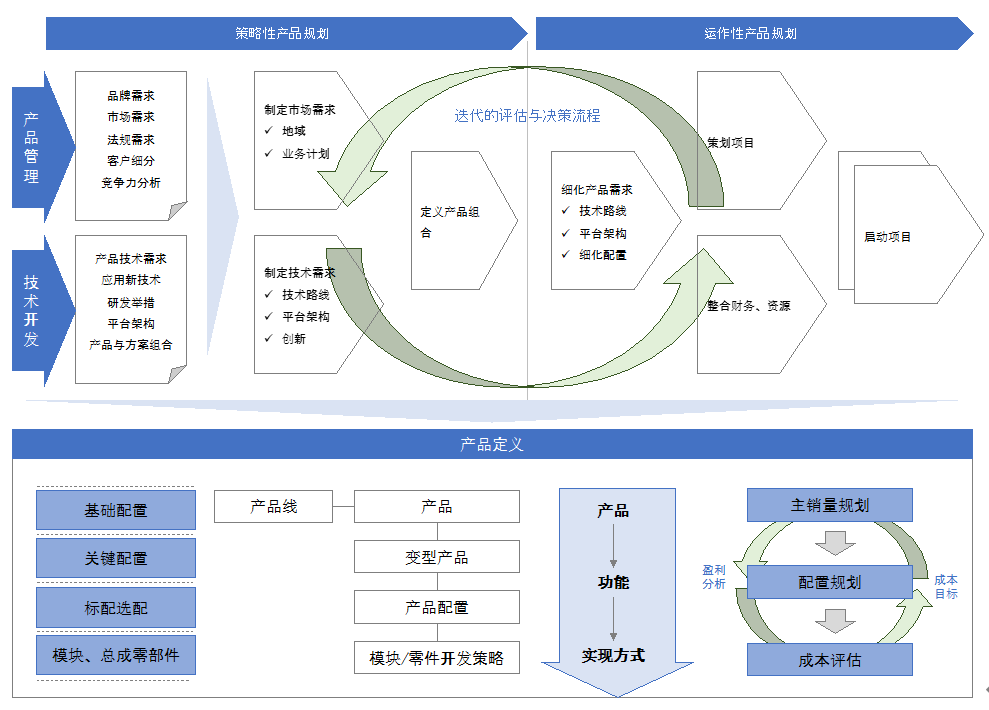

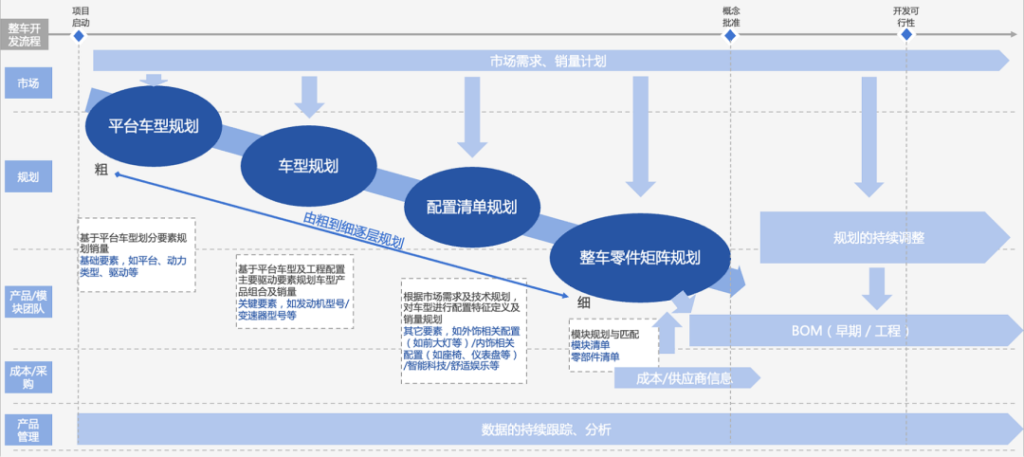

图一:IPD高级流程框架(来自IBM IPD说明材料) 图二:产品正向开发过程中的产品规划与产品定义

图二:产品正向开发过程中的产品规划与产品定义 图三:商用车产品定义过程框架

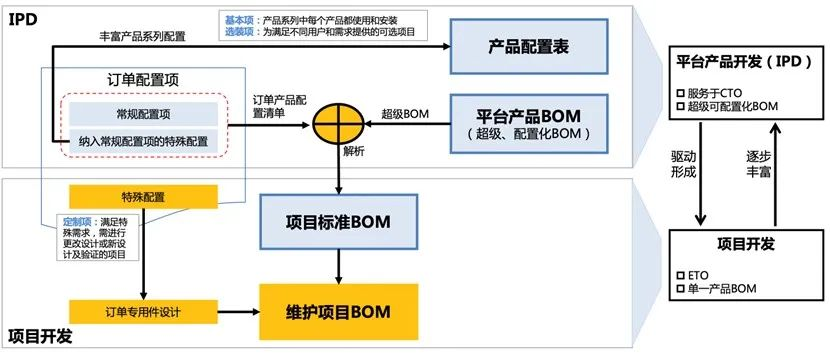

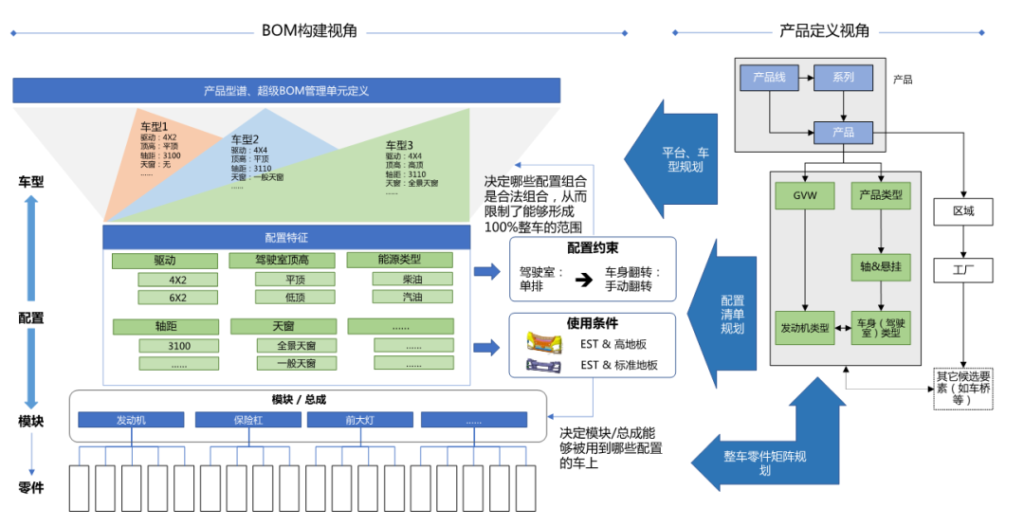

图三:商用车产品定义过程框架 图四:BOM构建与产品定义的关系

图四:BOM构建与产品定义的关系