整车开发BOM质量数字化管控

导读:迎接智能制造及大规模个性化定制带来的挑战,满足产品研发配置复杂化、开发敏捷化、响应及时化对产品数据质量的要求,本文提出了一种基于“W模型”的整车开发BOM质量数字化管控体系。 1前言 传统车企的BOM管理聚焦在生产制造启动之前,针对实际的生产订单要求核对工程BOM,并采取纠错措施,以满足生产制造的物料准备需求[1]。但生产制造启动之前的BOM管理时间节点已经很晚,对整车开发阶段工程BOM质量问题的发现滞后。 为迎接智能制造及大规模个性化定制带来的挑战,满足产品研发配置复杂化、开发敏捷化、响应及时化对产品数据质量的要求[2],本文提出了一种基于“W模型”的整车开发BOM质量数字化管控体系。坚持质量第一、预防为主,把事后的反查转化为事前的预防,通过层层把关,减少产品数据问题、减少过程浪费,提升产品竞争力。如图1所示。 图1 面向智能制造的整车开发BOM质量数字化管控体系 图1面向智能制造的整车开发BOM质量数字化管控体系“V模型”和“W模型”最初应用于软件开发过程。如图2和图3所示。从图中可以看出:1)传统的“V模型”中仅仅把测试过程作为编码之后的一个阶段,忽视了测试对需求分析、概要设计、详细设计等的验证,如果前面设计错误,一直到验收测试后期才被发现,耗时耗力。2)而在“W模型”中,测试的活动与软件开发同步,测试的对象不仅仅是程序,还包括需求和各级设计过程——尽早发现软件缺陷可显著降低软件开发的成本。 图2 软件开发过程中的“V模型” 图3 软件开发过程中的“W模型” 本文提出,将“W模型”应用于整车开发BOM质量数字化管控体系,保证质量控制活动与整车开发过程同步进行,质量控制的对象不仅仅是各级交付物,还包括业务需求及各级输入活动。以实现质量控制活动从早期的需求阶段就已经开始,并贯穿整车开发到产品交付的全过程,提前对质量问题进行识别和解决。同时,对需求和输入活动的质量控制也有利于各业务领域及时了解项目难度和测试风险,及早制定应对措施,这将极大减少后期验证问题,加快项目的整体进度,降低项目运行成本。 “W模型”又称“双V”模型。本项目中两个“V”分别代表面向智能制造的整车开发BOM业务实现过程及质量控制过程。 第一个“V”代表整车开发BOM业务实现过程。1)左侧代表的是业务需求输入过程。从上到下依次为:整车级需求——需满足多产品规划、系列化开发,以满足用户多元化的需求;系统级需求——需面向快速设计开发,快速响应市场变化;零件级需求——零件设计变更要符合精益化原则,以尽可能少的成本,取得尽可能多的效益。2)右侧代表的是业务输出过程。从下到上依次为:零件级输出——需要保证变更和数据的紧耦合,保证变更全过程的一致性;系统级输出——需要不同的模块系列在同一产品构架下,以更高效的方式组成不同产品,满足模块化开发需求;整车级输出——需要为造车活动提供及时、准确的造车数据,满足上下游各业务链的需求。 第二个“V”代表整车开发BOM质量数字化管控过程。1)左侧代表的是针对业务需求输入而采取的质量管理策略。从上到下依次为:整车级需求质量管理策略——采用全配置化管理策略;系统级需求质量管理策略——应用模块化数据组织方式;零件级需求质量管理策略——推进全价值链变更管理一体化;2)右侧代表的是针对业务输出而采取的质量控制措施。从下到上依次为:整车级交付质量控制措施——打造智能变更管理平台;系统级交付质量控制措施——开发系统级质量校验工具;零件级交付质量控制措施——实施全生命周期数据质量管控措施。 2整车开发BOM质量数字化模型开发 为快速响应市场需求变化,保证BOM数据准确性,同时提高产品开发质量与效率,本文提出的数字化模型开发,为基于“W模型”的整车开发BOM质量数字化管控体系实施提供重要支撑。 2.1构建“动态矩阵”配置校验理论模型 “选项代码”用于描述零件或工艺在车辆上体现的特征[3]。具有相同命名或特征的一组选项代码归为一个“族”,同族之内的选项代码互斥。“族”主要可分为两类,一类是“模块”族,即每个车辆订单中必须有且只能有一个属于模块族的选项出现;另一类是“常规”组,每个车辆订单中可以有且只能有一个属于常规族的选项出现。本文提出一种核心为“动态矩阵”的产品配置数字化校验模型。其实质是通过遍历同组零件中的所有“产品选项代码”信息[4],读取其所属的“族”信息,然后基于全部族代码,读取所有“族”中包含的全部“产品选项代码”,然后根据产品规划配置表中定义的约束关系,最后创建符合产品规划配置表中约束关系的“产品选项代码”全矩阵,并生成如图4所示。 图4 “动态矩阵”校验模型示意图 常见的产品配置问题分类,如表1所示。 表1 常见产品配置问题分类 同时,建立动态配置化管理策略,对影响问题解决的要因进行综合分析,辨识导致问题的所有原因,分析产生问题的各原因之间的相互关系[4],从中找到根本原因,并分别采取相应的改善措施,从而形成对上游输入质量的高效检查、核对,对各环节的交付物快速质量校验及数据修正,如图5所示。 图5 动态配置化质量管理策略示意图 2.2基于大数据的“关键指标”问题分析模型 运用数据挖掘技术,企业大量数据可以被整合、使用,对整车产品数据的分析由常规分析转型为深度分析[5],产品数据发布过程中存在的各种问题、引发因素及修正措施都可以被高效地分析并呈现出来。进一步将其模型化,形成知识沉淀,为产品、流程的优化提供决策依据,并驱动对未来数据发布策略的决策支持。 为便于对问题进行针对性地解决,基于大数据的“关键指标”分析模型将常见问题作以下分类,如表2所示。 表2基于大数据的常见产品数据质量问题分类 3整车开发BOM质量数字化管控措施 3.1采用全配置化管理策略,满足多样化需求 面向多产品规划与系列化开发,通过采用全配置化管理策略,形成丰富的产品组合来满足市场多样化需求,同时有效提升从产品规划、开发、生产到销售各个环节全业务链的集成能力,以应对更为复杂的市场变化[6]。 3.1.1整车配置描述概要 根据企业统一的产品配置策略,通过一套编码系统描述汽车技术特征及功能构成,并通过定义技术特征间的逻辑关系,建立车型与零部件的关系,这套编码系统称为“整车描述概要”。“产品选项代码”通常为3位数字或字母的组合,通过“产品选项代码”和逻辑符号的组合构建选项在车型上的分布矩阵[4]。逻辑符号及其含义如表3所示。 表3逻辑符号及其涵义 如图6示例,“A60”和“F35”分别代表了两个“产品选项代码”。其与不同逻辑符号的组合分别定义每个选项在车型上可选或者不可选的特定条件,从而以逻辑语句的形式描述了车型上主体选项与其他选项的关系。 图6 选项代码与逻辑符号所组成的逻辑语句及其表示的关系 3.1.2整车配置资源的数字化管理 采用数字化技术,实现从全局特征库创建到工程配置表解析,从超级BOM构建再到单车BOM解析全过程的数字化管理。 (1)配置特征数字化创建 整车产品特定功能、选项被称为配置特征[7]。采用规范的语法对需要管理的配置及其方案进行编码,并形成公司级产品配置编码语言,公共的产品配置编码语言能让公司各业务部门共享标准统一的配置信息,通过数字化技术将一辆整车的所有特征集合在一起并创建配置特征库。 (2)配置表数字化解析 产品配置表体现了设计意图及市场需求。通过对产品配置表的自动化解析,智能识别产品特征范围,形成产品特征清单。 (3)特征约束及使用条件数字化管理 零部件如何通过特征关系被采用到具体的整车产品型号上,则通过零部件在产品上的使用条件得以体现。采用数字化技术,基于产品型号及特征约束的配置逻辑,进行零部件使用条件的智能化管理。并可在发布之前,自动检测是否有违反约束的情况以及存在矛盾的配置信息,确保特征约束的正确性。 3.2采用模块化数据组织方式,面向快速设计开发 通过采用模块化设计理念,实现降低生产复杂度、提高方案重用率、降低研发制造成本及提高响应用户需求效率等目的[2]。模块化开发不仅需要从产品设计源头,实现内部规范参数化、系列化及外部接口的标准化,更需要从产品数据组织角度,引入模块化思想。通过模块化数据组织方式,起到促进产品模块化开发、提升各业务领域协同开发效率的作用。比如企业目前在委托外加工零件校验管理、本色件发布管理、颜色件发布及校验管理及线束零件的设计发布等方面,都采用模块化数据组织管理方式,极大提高了研发效率,如图7所示。 图7 采用模块化数据组织方式 3.3推进全价值链变更管理一体化,创建精益变更管理流程 3.3.1配置变更的协同更改管理 面向产品配置的变更是指针对项目主计划、车型配置、整车技术参数、法规要求、市场及售后策略等而进行的产品配置的变更[8]。…

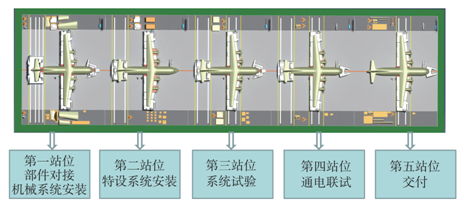

图2 脉动式飞机总装生产线示意图

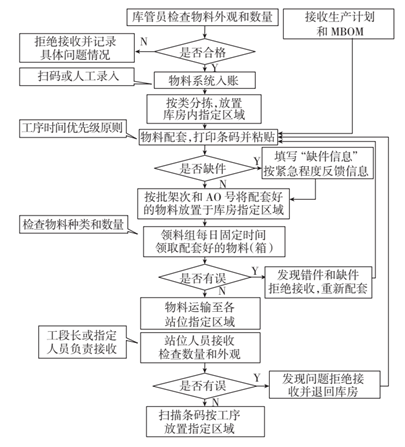

图2 脉动式飞机总装生产线示意图 图3 物料精准配送系统流程图

图3 物料精准配送系统流程图

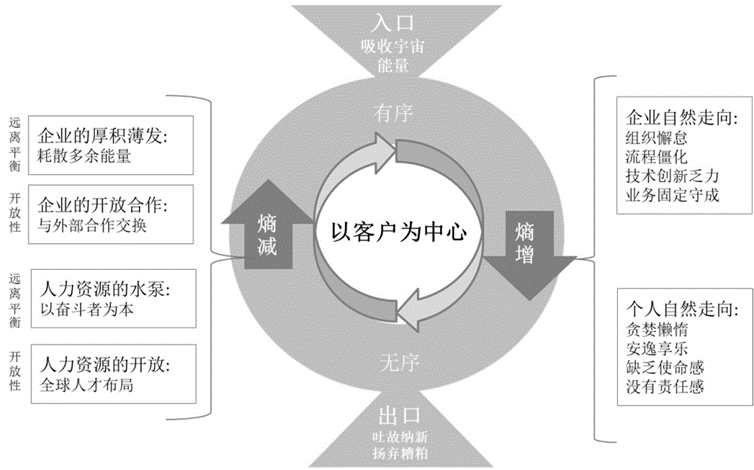

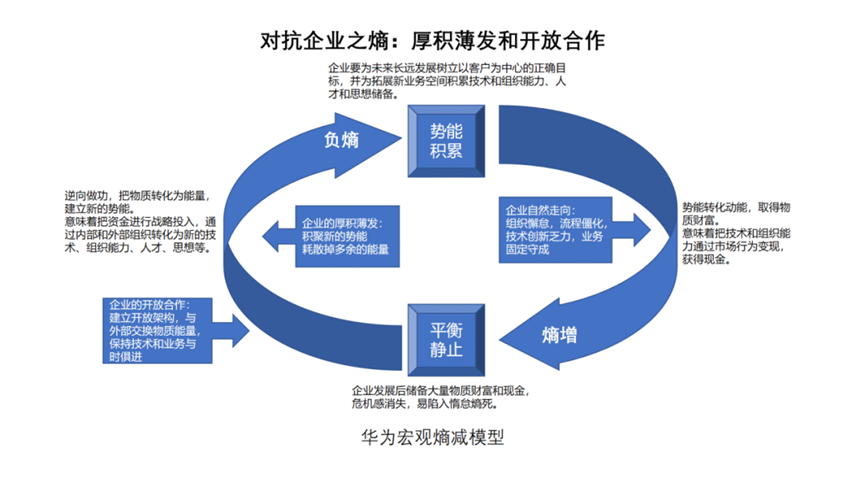

根据华为的活力引擎模型,建筑企业想要避免熵增的有效方法就是建立一个能和外界不断进行能量和物质交换的、流动的开放系统。这个系统必须不断地远离平衡,不能静止,不能沉寂,提高生命活力;而且它必须是个开放系统。

根据华为的活力引擎模型,建筑企业想要避免熵增的有效方法就是建立一个能和外界不断进行能量和物质交换的、流动的开放系统。这个系统必须不断地远离平衡,不能静止,不能沉寂,提高生命活力;而且它必须是个开放系统。 培养复合型人才,提升人效,减少人力资源浪费。一方面,建筑企业要通过吸引设计核心人才,培养创新型人才,引进项目管理人才或推动人才转型,储备复合型人才等方式,培养一批懂技术善经营的复合型人才,培养一批掌握关键或核心施工技术的专业技能人才团队,建立符合多元业务的人力资源结构;另一方面,要建立学习型组织,积极拓展外部培训,了解行业市场动态及先进管理技术,重点拓展多元业务相关的项目管理课程,提升整体人员技术素质及管理能力。这样,不同业务领域之间能够相互了解,不但提高了沟通效率,“一人多能”也提高了人效,间接降低了企业的人力资源成本;最后,建筑企业要提升人员自驱力。“要我做”和“我要做”在行动力上及行动结果方面的差异不言而喻。在马斯洛的需求层次理论中,自我实现的需求是人的最高层次的需求。制定合理的绩效考核体系和激励机制是提升人员自驱力的很好的方法。

培养复合型人才,提升人效,减少人力资源浪费。一方面,建筑企业要通过吸引设计核心人才,培养创新型人才,引进项目管理人才或推动人才转型,储备复合型人才等方式,培养一批懂技术善经营的复合型人才,培养一批掌握关键或核心施工技术的专业技能人才团队,建立符合多元业务的人力资源结构;另一方面,要建立学习型组织,积极拓展外部培训,了解行业市场动态及先进管理技术,重点拓展多元业务相关的项目管理课程,提升整体人员技术素质及管理能力。这样,不同业务领域之间能够相互了解,不但提高了沟通效率,“一人多能”也提高了人效,间接降低了企业的人力资源成本;最后,建筑企业要提升人员自驱力。“要我做”和“我要做”在行动力上及行动结果方面的差异不言而喻。在马斯洛的需求层次理论中,自我实现的需求是人的最高层次的需求。制定合理的绩效考核体系和激励机制是提升人员自驱力的很好的方法。