施工图设计怎么控制造价?

图纸的错漏、冲突等问题如未能在施工前发现,将会导致项目施工过程出现大量返工,造成施工过程中清单外的签证工程量大大增加,对于项目造价控制非常不利。校园建筑项目的设计涉及建筑、结构、暖通、电气和给排水等多个专业,对于某些特殊的实验室建筑还会涉及到较为复杂的通风、给排水设计。传统设计阶段中各专业是相互独立完成各自专业设计,再在工程施工阶段进行集成。这种工作模式下,施工阶段极易出现各个专业不同构件间的相互碰撞,如未能提前发现将会造成施工过程中停工等待设计变更和施工返工等不利影响。因此,在施工图设计阶段的造价管理中首先需要排除和解决图纸的错漏和各专业构件碰撞等问题。

目前BIM技术已有较成熟应用,高校基建管理部门应在设计招标时即明确要求中标设计单位须应用BIM技术进行设计。在造价管理上,设计单位在施工图设计阶段通过建立精准的BIM模型并进行施工模拟是其对自身设计成果的一轮全面自查,可以在基本不消耗实体资源的情况下提前发现设计中存在的构件错漏、重叠、冲突及矛盾等问题。通过BIM进行模拟施工和碰撞检查,可以排除约90%的图纸问题,大大减少施工过程中因返工导致的额外支出。

项目施工中一切造价的产生均源自于设计,基建管理部门在进行造价管理时应深度介入设计流程。在施工图设计阶段,高校基建管理部门应对设计单位的图纸进行经济性审查,有条件的高校还可在此阶段引入第三方设计优化公司对设计单位的图纸进行经济性审查。经济性审查可与施工图审查单位的技术审查同时进行,但建议应在施工招标控制价编制前开展。

根据笔者经验,施工图经济性审查时可重点关注以下几个方面:

(1)评估项目装修标准是否符合用户单位需求、是否有超标准装修的情况。检查项目所采用的装饰材料是否均是常用易得材料、块料规格是否均为常用规格,避免使用需要特殊定制的装饰材料。

(2)评估基础选型是否合理。一般情况下,基础类型的建造成本由小到大依次为:天然浅地基基础、复合地基浅基础、筏板基础、预应力管桩、人工挖孔桩、灌注桩。选用不同类型的基础,对造价影响大,高校基建管理部门应根据勘察报告建议和设计单位计算结果综合评估基础选型的合理性。

(3)检查设计单位结构设计中的单位面积钢筋用量和混凝土用量统计数据,与同类建筑进行比较分析。混凝土和钢筋用量占主体建筑成本比重较大,当单位面积材料用量偏大时应要求设计单位予以复核和优化。

(4)复核地基承载力取值。地基承载力特征值直接影响基础设计的尺寸,对结构设计经济性影响较大。该数据一般由勘察单位提供参考值,由设计单位综合考虑确定设计取值。高校基建管理部门可通过查验原始记录的方式核查勘察单位获取持力层地基承载力数据的方法是否科学严谨,并将勘察单位提供的项目所在地块持力层地基承载力数据与项目周边地块或者校区内其他已建建筑的数据进行比对。重点复核设计单位在进行基础设计时地基承载力特征值取值是否过于保守。

(5)复查确定地下水位数据。地下水压(浮)力取值对地下室底板与外墙厚度影响较大,该数据一般由勘察单位在地勘报告中提供。但由于地下水位是随季节变化的,勘察单位一般仅依据其勘察期间地下水位数据予以确定该数据,具有一定的局限性,无法完整反映地下水的高低水位。高校基建管理部门在选用勘察单位时宜优先选用熟悉当地水文地质情况的勘察单位,并要求勘察单位要查阅历史资料综合确定项目所在地的地下水位情况。

(5)检查剪力墙的墙体设计厚度、墙柱和梁板的混凝土标号、主、次梁、楼板负筋通长筋的数量等设计细节。墙体经济厚度应是接近规范要求的最小厚度,当墙体厚度偏厚时应要求设计单位做出说明,必要时应通过调整结构布置予以优化;墙柱等竖向构件(尤其是中低楼层)的混凝土强度等级一般会比梁板的混凝土强度等级高,如发现设计单位梁板的混凝土标号与墙柱混凝土标号一致时应复核是否梁板混凝土标号取值偏高;主、次梁非特殊部位的楼板负筋通长筋的数量应按规范确定,满足规范要求即可,如发现设计单位为了设计方便而全部设计通长负筋时应要求整改。

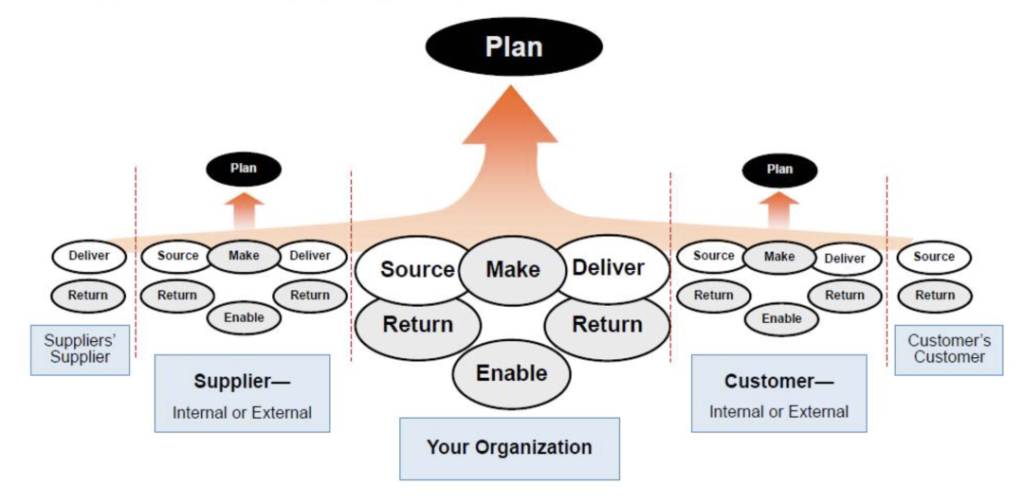

这个图,包括了供应链管理最初的五大功能模块:计划Plan、采购Source、制造Make、交付Deliver、退返Return;以及后续增加了使能功能Enable。

这个图,包括了供应链管理最初的五大功能模块:计划Plan、采购Source、制造Make、交付Deliver、退返Return;以及后续增加了使能功能Enable。