医疗建筑从时间维度出发的“四维设计 ”

本文旨在探索“四维设计”在医疗建筑领域的应用。在传统的三维基础上增加时间维度。对建筑内与人相关的时间,到材料、设备的寿命,以及室内工程的质量安全期进行深度思考和设计探索,希望为领域、整个建筑行业,乃至设计全行业增添创新的源泉。 M理论说我们的宇宙是由11维组成的,而我们现在能感觉到的只有4维,即3维空间+1维时间(T)。 目前,三维设计已经得到广泛应用到工业设计、建筑设计等各个领域,不仅在电脑中以模型、动画方式呈现,还以3D打印、全息影像甚至裸眼3D等多种方式呈现在我们面前。然而,如果我们要将设计推向新的高度,则需要对所有的设计都加入时间轴,以形成四维设计,即3D+T,使设计实现精确和完美。“四维设计”能广泛应用于医疗建筑领域的各个方面,在提高医疗效率的同时,不仅可以提升对服务对象的服务品质、增强体验感,还能提升建筑空间、部位、部件的寿命周期,大幅度降低建设造价,更大限度地实现患者、医务人员、医院管理者和投资方等各方利益的平衡。 为医院建筑使用人员进行时间设计 生命是以时间为单位的。鲁迅有句名言:“浪费别人的时间等于谋财害命”。 在2009年,笔者提出了在医院的室内设计中,要考虑“防犯罪设计”和“对患者等候时间进行设计”。近年来在医院的管理实践方面,已经显示出各地医院对防范犯罪、保障安全方面越来越重视,但是对建筑内部人员的行为时间的设计和管理方面,还没有被充分重视。 1. 医疗流程中对患者时间的设计 不论是一级流程、二级流程还是三级流程,都需要对患者、医护人员的行为时间进行预估和设计。对于不同类别的急诊患者,从进院到得到救治,最快时间能是多少?而对于门诊患者,一次候诊的时间多久为宜?二次候诊又多久为宜?在患者和家属焦急的等待中,应该营造出什么样的环境以缓解情绪?在患者排队就诊中,什么样的空间流线、家具布置甚至门的开启方式、开启方向,能加快就诊速度? 在设计中充分考虑时间因素,能有效提升人员在建筑内的移动速度和行为效率,从而提升医疗建筑内的诊疗效率。 2. 对生命倒计时患者的时间设计 对于癌症晚期患者等重症患者,医院可能是他们在人生停留的最后场所。在他们生命的最后一段时间,我们应该让他们在建筑里看到什么,听到什么,感受到什么,甚至唤起什么样的回忆…… 这也许是患者在最后的时光,赋予设计师的最后期盼和崇高使命,我们在设计这些空间时,更应该深入思考生命的意义,利用多学科知识和手段,营造适宜的氛围,让患者在生命的尽头少留遗憾并拥有尊严,引导其以平静的心态面对死亡,获得生命的升华。 3. 对患者陪同人员时间的设计 医疗空间主要服务患者和医护人员,常常忽略患者家属等陪同人员。我们在考虑主要服务对象的同时,也要兼顾对家属病房探视、病房陪护、手术室外等候等等行为活动的时间进行设计。例如,把手术室外的等候区座椅进行围合式布局,便于患者家人之间互相交流安慰,以缓解家属的心理焦虑和等待时间的漫长感。 对材料寿命的定义及使用时间的设计 1. 对材料寿命的定义 建筑材料和装饰材料是建筑的核心组成内容。我们可以把这些材料的寿命分为自然寿命和实际使用寿命两种,自然寿命是指在自然状态下的存在时间,实际使用寿命是指其在应用环境条件下的使用时间。 对于自然寿命,通常无机建筑材料为50-100年,如钢材、钢筋、混泥土、铝等等,而有机建筑材料的寿命会更短。在具体的应用环境,不同的材料的实际使用寿命会产生很大差异,少部分材料会因为材料使用的组合(如钢筋被混凝土包裹)而延长寿命,大部分材料会因为使用环境和使用部位的温湿度、冲击力(压强)、使用频率、磨损度等多种因素,不同程度地缩短其自然寿命。在实际环境中,仍能保持其原有性能的实际时间,即为实际使用寿命。 2. 对材料使用时间的设计 1 对面层材料使用时间的设计 面层材料直接接触外部环境并到直接影响,对于不同的使用环境和使用部位,我们要根据环境的温湿度、冲击力(压强)、使用频率、磨损度等多种因素,选择适合该环境部位的材料。 对于院感要求需要消毒化学品反复擦拭的墙地面材料,要重点考虑其耐腐蚀性能;在温湿度变化大的区域,要考虑其老化周期。如窗户边定时接受阳光照射的窗帘盒的材料、墙地面材料,在每日温差反复变化的情况下,是否会加速其出现变形或开裂现象?在长期接受日光紫外线照射情况下,多久会出现褪色从而失去设计选色效果? 材料的物理性能也至关重要,我们要根据不同部位的使用频率选择不同的材料物理参数。如在同一栋住院楼的同一层病区,对于人流量差异很大的空间内的地面材料、门、开关插座等等的物理参数,应该增加时间“T”维度加以区别选择。例如,走道和病房地胶的耐磨等级应该高于医护办公室及辅助用房,库房、机房的耐磨等级应该最低,而电梯内的那一小块地面的耐磨等级应该最高。又如,对于可能高频率被碘伏、紫药水等药品污染的护士站台、操作台等台面的材料,要了解其抗污性能,是否能有效抵御各种药液或化学品在其表面停留多久而不被渗透等等。 2 对材料工艺节点耐久性的设计 有的时候,后天比先天更具备优势。除了材料本身的特性指标,其出现的安装方式,采用什么样的节点设计,也至关重要。相同的材料,不同的节点,也能决定不同的使用寿命。例如,即使采用8mm的树脂板也不可避免地会出现变形,在墙面干挂时,如果把龙骨间距600mm的传统做法,改为450mm,再选用更大截面的龙骨,就会大大提高树脂板墙面的稳定性,大幅度减少墙面变形,从而提高树脂板墙面的使用寿命。 对设备寿命的定义及使用时间的设计 1. 对设备寿命的定义 各类建筑设备是医疗建筑中机电、智能化、消防、电梯工程及物流系统、水处理系统等专业的核心组成内容。设备寿命是指设备从投入生产开始到最终报废更新所经历的时间。从不同的角度可以将设备寿命分为四类:物质寿命、技术寿命、经济寿命和折旧寿命。 1 物质寿命 物质寿命又称自然寿命,是指设备以全新状态投入运行开始,直至因有形磨损而基本丧失原有技术性能,不能继续使用为止所经历的时间。设备的物质寿命可以通过有计划的维护保养、检查修理来延长。 2 技术寿命 技术寿命是指设备从投入使用开始到因科学技术的发展,出现了技术性能更优的设备,而在原有设备的物质寿命尚未结束之前就被淘汰所经历的时间。一般来说,科学技术发展越快,设备的技术寿命就越短。 3 经济寿命 经济寿命是指设备从投入使用到因继续使用不经济而提前更新所经历的时间。在设备的物质寿命后期,由于设备的磨损老化,必须支出高额的使用费用来维持设备的寿命。这时,若设备再继续使用,从经济上看就不合理了。经济寿命的长短取决于使用费用的增长速度。 4 折旧寿命 折旧寿命是指按国家规定或企业自行规定的折旧率,把设备原值扣除残值后的余额,折旧到接近于零时所经历的时间。折旧寿命的长短取决于国家或企业所采取的技术政策和方针。从以上可以看出,设备更新是设备本身自然磨损所决定的,也是科学技术发展的客观要求,更是使用单位提高经济效益的切实需要。 2. 对设备寿命使用时间的设计 1 对设备主体使用时间的设计 对于医疗建筑中不同区域部位,各类设备和部件的选型,应根据其使用频率、重要程度、价格因数,结合其物质寿命、技术寿命、经济寿命和折旧寿命,给出不同的选择。 例如,对于ICU床头设备带或气体接头,由于其重要性以及使用时间、使用频率远远高于普通病房床位,所以,对于这些高频率用于危重患者救治的设备或接头部件,应选用质量高、稳定性强的产品,以防万一出现故障而无法借用旁边床位设备的情况。 2…

一、两种思维

一、两种思维

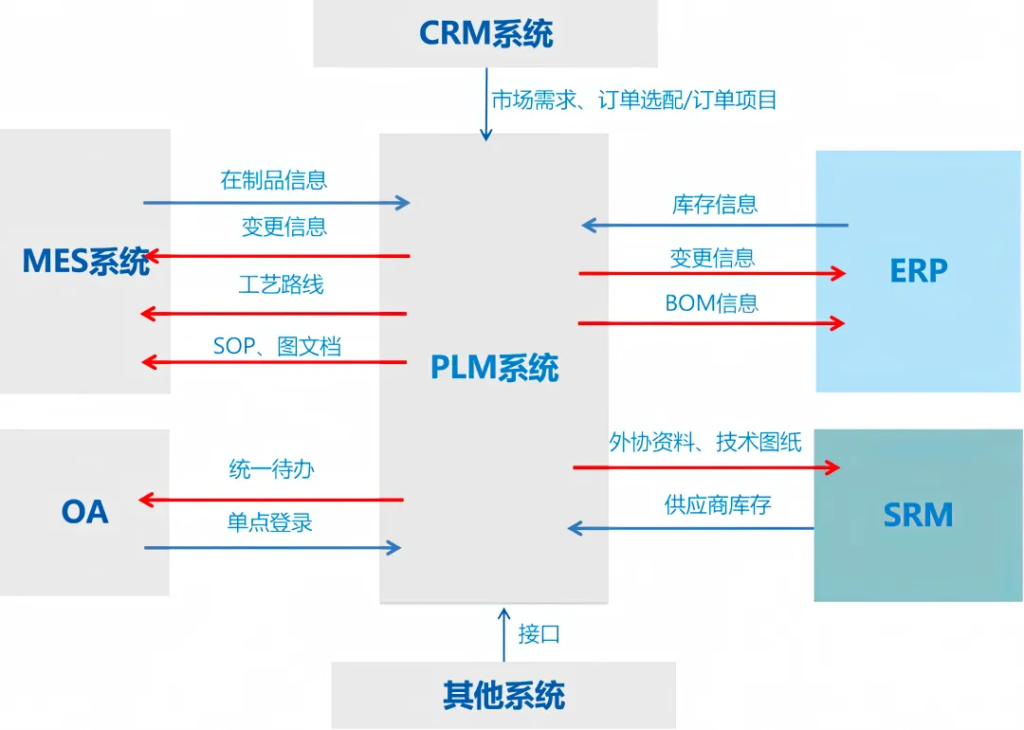

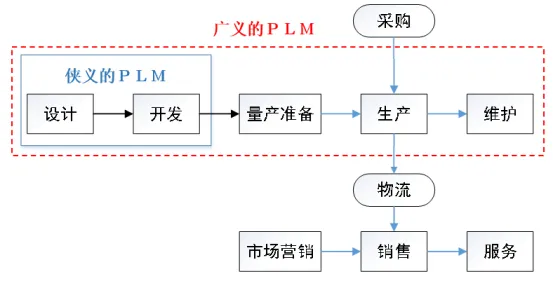

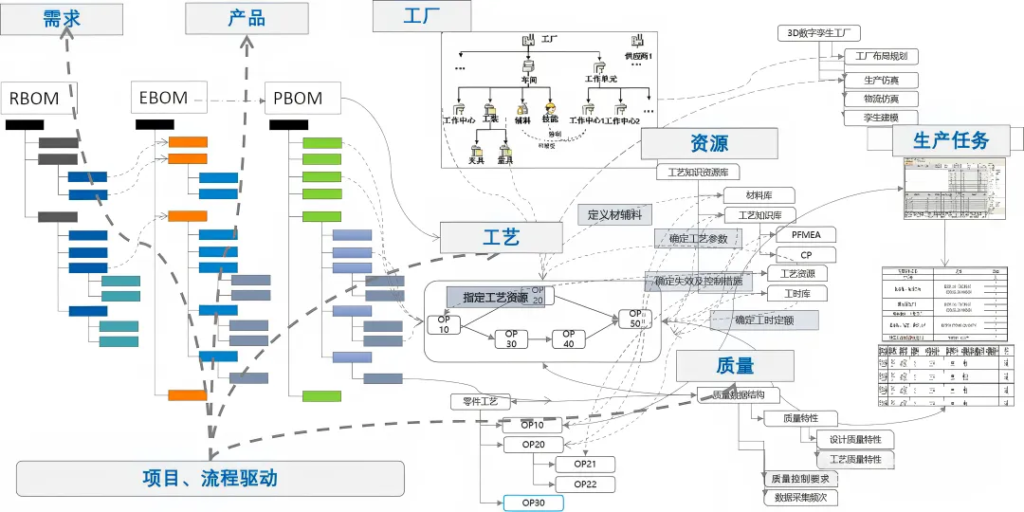

然后,再看一下PLM内置的业务模型(熟悉一下对象的管理、浏览和协同等生命周期管理机制):

然后,再看一下PLM内置的业务模型(熟悉一下对象的管理、浏览和协同等生命周期管理机制):