导读:在响应两化融合和创新的浪潮下,中国的民营企业家在一步步提升生产和管理水平。通过一家冲压企业,可以看出,要走一条管理提升、信息化提升的道路,是团队共同努力奋斗能达到的目标。企业不单单要制造产品,还要高效的制造出产品,这条路并不好走。

0 前言

在五年前,刚刚来到企业调研的时候,心中是很忐忑的。在外企干了那么久,到民营企业看生产车间的时候,没想到自动化程度这么低。设备以冲压和焊接为主,设备很多,但是几乎全部都没有以太网接口,输出数据为零,而且很多设备还是单片机,比如电阻点焊机和悬挂焊接机,夹具繁多,效率还差;在车间里面,从库房领料到工位生产,全部都是一“纸”到底;库房就是一个发货点,管理员全然不知有多少库存,只能等到年中盘点;操作工按工单生产零件,按部就班却差错奇多;企业的“特色”工艺,“独特”的插单加单流程,管理一团混乱,即便如此,每年企业却都在盈利。不用算都知道浪费多损耗大,但是企业可持续改善的脚步一直没有停下来。

1 工厂初步精益化

走工厂精益化这一步,是因为工厂高层准备改革,吸收先进的管理理念,然后对企业内部进行升级改造。车间层面的改造是最为明显的,首先重新定义了加工区域,如冲压区和焊接区,模具维修区,质检区,物流库存区。以工序推进方向为正方向,实现多区域共同协作,单区域独立工作。规范了人员的行进流向,设置了参观通道、设备工作区域以及安全区域。整个车间组成一个“U”的开环式生产线。按照专业的工业工程方式进行疏理,使得现场的繁杂变得井然有序,废料有处理,原料有地放,产品好加工,模具有地修,人员有安全。一个普通制造工厂的规范也在慢慢成型,一改之前生产队式粗犷生产模式,步入精益生产的第一步。

图1 冲压工厂的PLM之路

图1 冲压工厂的PLM之路

2 新旧企业资源管理

企业在几年前采购过一套ERP(企业资源管理系统),比较小众,大小问题层出不穷,满足不了企业的发展需求,更换了一套正规的ERP。由于企业的人员基础不是很好,缺乏懂技术也懂业务的人员,所以在项目之初,就确定要在企业内部进行挑选,从各个部门抽调人员,组成了项目团队。她们与开发团队一起边学边改,从项目中学,到项目中干。管理思路十分明确,其出发点是同工协同。这样一来,不但开发团队更了解企业的生产工艺,将其加入到庞大的程序资源库中,也使得项目团队成员得以锻炼。从无到有的进步,生生把一个IT小白培养成业务大拿,工艺流程明确,程序逻辑清楚。当然,这种模式是否正确,还有待进一步商榷。因为这是让系统适应企业本身流程的方式,企业人员上手速度很快,在短期内可以顺利上线。

给予企业在信息化方面的支持,顺利的为数据可视化和信息透明化打下基础,完成初步的建设。甚至对于在管理上也给予一定程度规范性的约束,完成有据可依、有据可查的底层搭建,对于企业的初期成长是有一定作用。但是,如果从长期角度来讲,这将是会制约企业发展和业务拓展的。如果企业打算做大做强,势必会变更原有的生产模式,走上标准化的道路,这时原先定制化的系统就会束手束脚,没法得以施展,进而废弃不用,失去存在的意义。

3 引入MES系统

新的ERP系统解决了企业采购、财务、销售和库存的一系列问题,见效非常明显,但是企业使用一段时间之后,逐渐发现遇到了瓶颈。比如焊接车间的生产状况,只能在订单结束之后才能知道是否完成,而且只有数量,没有质量和工艺参数信息;对于质量的管控并不彻底,没法知道产品的实时质量情况(完好还是报废);设备是否可用情况计划部门全然不知,停机的设备没有及时通知,导致无法顺利执行生产任务;当天的生产计划全部依据排产员的个人经验来安排,往往其他部门一个电话通知,生产计划就要重排,计划部门苦不堪言;每天早会就是各个部门的相互扯皮,维修部指责生产没报修,生产部抱怨维修不及时,质量部要求生产按时完成订单,计划部则哭诉生产根本没按时执行…各个部门的信息沟通不畅,犹如身处在漆黑一片的森林中,伸手不见五指,这才是最核心的痛点。

所以MES(制造执行系统)系统上马势在必行,但是企业却在选择MES上有了很大分歧,是选择一款成熟MES直接用,还是选择定制化MES系统适应本身?实际上,问题的核心是系统的目的性是通过使用系统来规范生产,还是基于现行的管理水平来使用系统?现在很多企业家不相信“人”,想用系统去约束和制衡人,结果系统实施之后流程被卡的死死的。由于工业基础差和生产秩序乱,平常司空见惯的“插单加单”操作,有了系统之后,没法实现了。再加上客户的订单也变来变去,最后只能弃之不用,高高挂起。所以在MES的抉择中,定制化占了绝大多数。

看上去这也是目前比较符合中国特色企业的荆棘之路。企业的项目团队继续跟进MES系统实施,在项目推进的过程中,也逐渐发现两个系统的本质区别—时效性!ERP的时效性比MES慢很多,MES关注的就是实时性,ERP则只要做到单一订单跟踪就可以,做不到件件监控。运行MES之后,最大的效果就是扯皮的事情少了,大家直接看实时订单监控就知道问题在哪,各个部门的积极性也调动了起来,开早会时通过每个部门实时报表,就可以针对自身部门的问题进行讨论,处理问题高效又方便快捷,然而更深层次的问题也随之到来了…

4 步入PLM的门槛

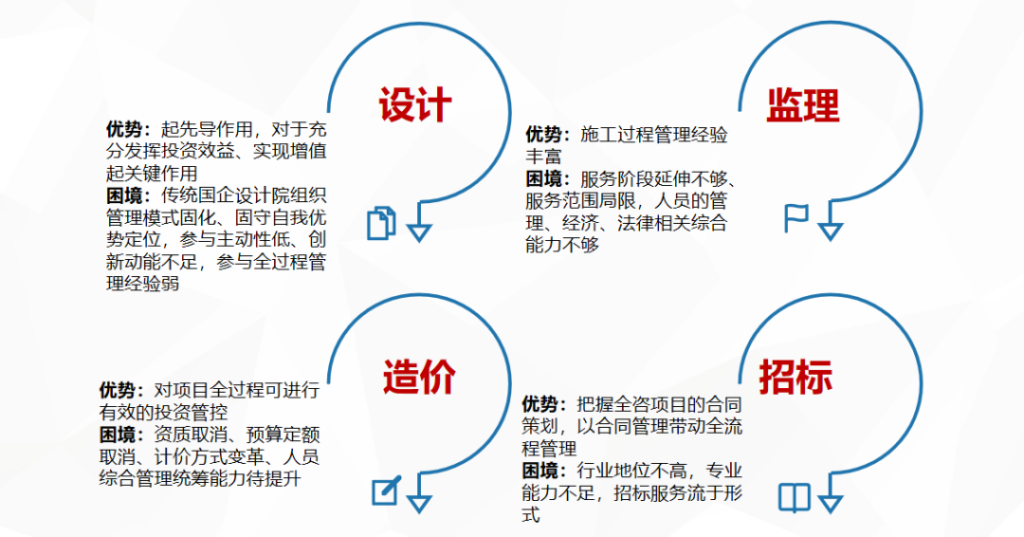

有了ERP和MES的经验之后,企业的核心团队已经有了维护数据库以及软件配置的基本能力,关键是他们对于工厂工艺非常熟悉,这是非常难得的。作为一个零部件供应商,实施PLM是有待商榷的。

企业在PLM抉择的时候,其实主要目的是与整机厂的PLM进行配合。如果可以与整机厂的PLM可以进行数据对接,那么好处是很多的,比如有利于产品的开发设计,需求变更可以及时知晓;采购管理和供应链配合,与整机厂的系统进行联动,可以避免工厂产能过剩和冗余;及时调整设备的采购计划,生产线的柔性生产更强,甚至可以预测设备的淘汰周期,及时更新设备。再深入一层,也给企业一个居安思危的方向。由于PLM是以产品为导向,直观的数据可以看出企业本身是处于成长期,还是衰退期。及时调整产品结构,开拓新客户,尽可能的延长产品成熟期,扩大利润。如果不能对接或者产品结构不符合要求,那么建议还是不要盲目跟风。

5 PLM的第一枪

关于PLM系统的功能选择,企业内部讨论了很长时间,也与系统集成商讨论了很久。前期的技术澄清花费了大量的时间,初期觉得有点浪费,但是项目实施后才发现技术澄清是多么的重要。前期技术交流越多,越能发现问题,越能理解PLM系统的精髓和导向。所以我们把产业链的SCM(供应链管理)和CRM(客户关系管理)及时的补充上了。当时并没有搞很复杂,只针对核心供应商和重点关注客户的情况进行了数据积累。不得不说,这一步打下了很好的基础,使得当PLM再实施的时候,系统的灵活性和目的性更强!针对特定项目或者定制化产品时,数据分析时得心应手,再加上整个数据链是完整的,没有缺失,也使得系统运行更加高效。

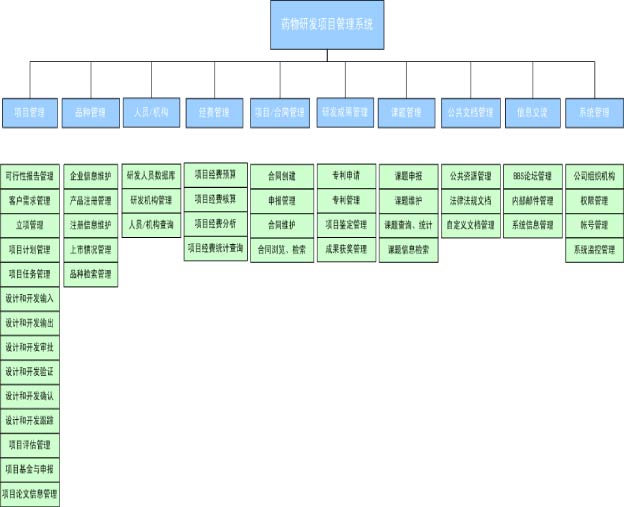

图2 各系统功能选择

图2 各系统功能选择

对于PLM中的产品而言,从培育期、成长期、成熟期到衰退期,就相当一个人从出生到死亡。并且培育期是一个关键时期,对应的是企业的研发阶段——制造后修改,修改再制造,周期长且费工费料,甚至变更需求十分频繁。而对于纯零部件供应商而言,这其实没有必要,因为接到订单,有图纸直接做就好。这与整机厂关系紧密的企业则不同,很多时候会参与白车身的设计和制造过程,所以这部分对于企业十分重要!研发团队消耗的成本和精力,都可以抵得上后期一个订单的三分之一了。

所以说重要的是量体裁衣,知己知彼,要对本身有足够的清楚认识,才能让系统游刃有余的按企业自身节奏来,而不是盲目采购国际品牌。他们的标准框架标准流程,现阶段没有办法按中国客户的特色来定制!

6 PLM功能的抉择

PLM系统都是以模块化进行组合的,所以在功能的选择上要注意取舍。前期因为ERP和MES系统定制化的时候,并没有把系统之间界限分得很清楚,当然这也是一个小教训,所以在后期的时候,先是划分各司其职的系统就花费了大量时间,放弃了一些重叠的模块,精简了部分功能。在PLM中,首当其冲的就是生产协同模块,之所以这个模块先上,是因为可以实现数据共享,信息可视化,产品生产的透明化。

假如产品的生产数据不是从设备中来,而是人为输入,那么效果就差距太大,并意味着MES系统没有起到实际效果。假如产品出厂时没有数据跟踪,核心客户没有及时反馈收货信息,那就意味着CRM系统没有起到作用。假如原料的上游供应商没有及时供货,供应链上出现偏差,那么SCM就要及时关注。ERP系统掌控资金流。PLM则通过产品的唯一码把流程从头到尾串起来,使得数据更加直观高效!

而产品在研发阶段,除了修改之外,更重要的是数字仿真,这是一个实打实的好东西,不过数字仿真需要大量的数据基础以及极为复杂的数学模型,企业团队成员多为业务大拿,学生时代的东西基本上都还给老师了,所以明显有点后劲不足,再加上整机厂本身会进行大量的科学论证和验证,到企业时基本上都是论证过的产品,所以没有必要在企业的PLM系统上再做一次数字仿真,有点重复。这样一来,企业把生产协同作为主模块大力推进,数字仿真模块则没有选择。

变更管理在系统中起次要作用,国内客户多数没有那么规范和标准,需要变更十分频繁,恨不得今天打电话,明天就要!有了变更管理,产品只要有一点修改,系统会自动通知相关部门并及时调整生产,时效性大大增强,原来一周的反馈周期,现在可以精确到小时,甚至通过与整机厂做联动,还可以分析出整机厂的生产动向进而及时调整车间的生产计划,适应整机厂的生产节拍。

7 数据才是本源

PLM系统针对的是产品的数据,从产前(原材料)、产中(制造)、到产后(物流),以及对应的上下游的供应链,通过与各个从属系统的数据对接,实现产品在各个节点上的数据透明化和可视化,进而实现对数据的可见、可控、可管、可追溯和可存储,甚至包括可预见防错。但是这一切的一切都是要准确可靠的数据作为源动力。

在产前阶段,原材料入库、下架,配送到指定设备,在WMS(库房管理系统)中或者ERP(企业资源管理系统)中都可以做,这些都是基于IT层面的系统,一般的IT公司,要么从WMS起家做的ERP系统,要么ERP开始,从上往下做到WMS系统,都是可以实现的,门槛也不高,但是十分不稳定。像企业定制化的路线,一般乙方不见得乐意,但是却是一条行得通的捷径。

在产中阶段,产品的生产数据是重中之重,工艺参数不单单是企业的机密,也是客户的机密。通过拿来主义舶来的系统,在规范上是极大的帮助了企业,不过由于人员素质参差不齐,再加上初始资金积累阶段疏于管理,所以造成系统上马之后人员的无法适应,系统荒废白白投入。通过内部人员的培训以及项目的配合实施,极大的帮助员工成长,也在帮助企业组建内部“专家”团队。在MES层面上的数据采集,就是需要企业与厂家极度的配合与协调,这不像是卖一件产品,而是将产品的细节,扒开揉碎了一五一十的讲解一番,保证深度嵌入系统当中的是规范的模型,这样的契合度才能使得MES项目高质量的完成,否则只是空得一副皮囊,日日画皮,却无法画骨。

在产后阶段,物流配送的及时性和准确性的大幅提高,使得越来越多的JIS/JIT生产模式清晰涌现出来,生产的节拍越来越紧凑,产品在流水线上的流向也越来越柔性化,对于系统稳定性的要求也与日俱增。这样整条产品的鱼骨线就愈来愈明显了,也使得企业原本隐藏在冰山下的瓶颈问题凸显出来。只有产中阶段的基础打牢,才能让柔性化生产成为可能,进而成为必然。

而PLM打通了各个阶段的数据,这些真实有效的数据,就像夜空中点点繁星,通过系统的勾画,组成了一个个熟知的星座图案,呈现给世人。这就是数据共享的魅力,不单单是单个企业的数据共享,未来通过标准接口,还可以实现各个产业之间的数据共享,使得原材料工厂可以根据产品销售淡旺季来调整出厂时间,节约能源消耗;使得下游销售商可以根据国际市场的高低价格提前备货,节约不必要的汇率损失;还可以使得最终用户定制化生产的周期由原来的3个月缩短到4周。这一切的一切都是信息化之路的基石——精准的数据——搭建而成。

8 结论

不管什么系统,其实都逃不出那句“物竞天择适者生存!”的范围。只有适应社会潮流,才能挺身而出,只有适应市场脉络,才有一席之地。洋洋洒洒写这么多,企业的PLM之路看上去简单容易,其实却是举步维艰,险象环生。作为占中国企业绝大多数的民营企业,兜里的钱总是不够花的,所以听不见钱丢出去的响声,是绝对不会再扔的!企业是自家的,所以更有一份责任在肩上。本文是想通过切肤之痛来告诫大家,先反思企业想要的是什么,然后再考虑想得到什么,最后找方法来实现。就用几句打油诗来总结一下这条布满玫瑰与荆棘的PLM之路吧:

系统不分先或后,只要需求自知晓;

组队攻坚是王道,莫将外援当灵药;

产品管理莫要急,步步为营很重要;

先将资源来管理,再把制造车间邀;

供应链、关系链,数据实时要可靠;

补短板,扬长处,系统对接方法妙;

原始数据是基础,数据分析靠人瞧;

若想两化走得好,知己知彼百战枭。